エアーコンベアー新設工事がありました!

カートンマスターという、段ボールシートを打ち抜く機械の屑処理になるわけなんですが

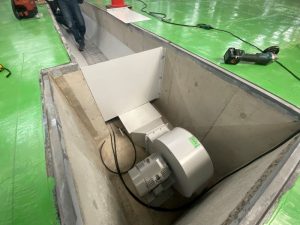

今回は、普段と少し違い、カッターブロアーを古紙室に設置します。

一般的には、エアーコンベアーで紙屑を流した先に、すぐカッターブロアーを設置し

そこから、サイクロンまでダクトを経由し吹き飛ばすんですが

今回に関しては、カッターブロアー本体は、サイクロン側に設置します。

『根本から一気に吹き飛ばす』ではなく『向こう側から一気に吸い込む』というやり方です。

どちらにするかは、お客様の方で決めてもらっています。

『吹き飛ばす』か『吸い込む』か、どちらの方法が良いか?と聞かれると、正直、どっちもメリットがあります。

設置する環境だったり、使用用途だったり・・・

これといった正解はないので、過去の経験を基に僕なりにまとめてみます。

〇エアーコンベアー側〇

流れてきた紙屑は、ダクトを通す前にカッターブロアーが破砕するので

その後の紙の流れがダクト内で詰まる可能性は、もちろん低くなります。

特にカートンマスター等の打ち抜き機の屑処理の場合は、紙屑が大きければ

ダクト内で詰まる可能性は高まりますので、エアーコンベアー側に設置する事が多いです。

制御盤の位置や電気工事に関しても、カッターブロアーとシロッコファン(エアーコンベアーから風を吹かす送風機)の

距離が近いので、動力線を引き込む距離が短く、工事コストも安く済みます。

〇サイクロン室側〇

ダクト全体がマイナス圧(吸っている状態)なので、紙粉が舞いにくいです。

生産ラインにカッターブロアーが無いので、オペレーターさんは静かな環境で仕事ができます。

施工的には、古紙室で設置工事する際は他の業者とのやり取りが無く、個人的に工事がやり易いです。

ただ、架台の上となるとメンテナンスが大変だったりします。

それから、カッターブロアーとシロッコファンと制御盤を繋ぐ配線を延々と伸ばさなければいけないので

電気屋さんが結構大変です。(状況によっては、動力線まで延々と・・・)

上記の比較だと、やはりエアーコンベアー側がコスト的にもメンテ的にも良さそうな気はします。